Обновлено: 05.12.2024

Огромное количество предметов бытового и промышленного назначения, которые мы используем ежедневно, изготовлено на станках с числовым программным управлением.

Тандем вычислительной машины и обрабатывающего центра позволил сделать серийное и массовое производство более точным и одновременно снизить себестоимость его продуктов. Система ЧПУ современного станка представляет собой сложный программно-аппаратный комплекс, отвечающий за синхронность работы всех его исполнительных механизмов.

Автоматизированное управление вывело производственное оборудование на качественно новый уровень. Система управления ЧПУ в случае отдельно взятого станка позволяет значительно расширить его производственные возможности: увеличить сортамент выпускаемой продукции, повысить сложность обработки.

Ни один станочник не сможет контролировать одновременное перемещение по трем осям, а также поворот и наклон шпиндельной головки. Полностью автоматизированное управление справляется с этой задачей без труда. Оно позволяет строить сложные технологические линии, выполняющие полный цикл операций «заготовка — готовое изделие», на базе одного универсального станка или нескольких единиц оборудования.

Классификация систем

Для классификации систем управления ЧПУ используют несколько различных признаков и характеристик:

-

Количество осей, по которым ведется обработка. Простейшие координатно-расточные, сверлильные и токарные станки имеют две оси. В более сложных токарно-фрезерных и фрезерно-гравировальных обрабатывающих центрах управление может охватывать одновременно 4 или 5 координат.

-

Способ управления исполнительными механизмами. По этому признаку станки делятся на:

- позиционные, которые ведут обработку в конкретных точках, а все перемещения проходят на холостом ходу шпинделя;

- контурные, выполняющие съем материала по всей траектории движения инструмента;

- универсальные, сочетающие оба способа управления.

-

Способ позиционирования:

- абсолютный, при котором каждое перемещение базируется от нулевой точки в системе координат ЧПУ;

- относительный, когда каждая предыдущая точка принимается за временный «ноль» для последующей.

-

Возможности обратной связи. Системы ЧПУ без датчиков ОС в настоящее время практически не производятся.

Наиболее современные самонастраивающиеся станки «понимают» текущее положение всех исполнительных органов в процессе обработки, сопоставляют их со значениями, заданными в управляющей программе (УП), и при необходимости корректируют.

Принципы программного управления

Принципы работы систем ЧПУ фрезерного станка и токарного идентичны: микроконтроллер выдает управляющие сигналы на приводы шпинделя и инструментального портала, включение периферийных устройств (смазки, подачи СОЖ, аспирации). При этом станок должен знать, где находится инструмент в текущий момент. За эту функцию отвечает обратная связь.

Микропроцессоры, используемые в современных ЧПУ, являются узкоспециализированными устройствами и способны понимать только два вида программ:

-

Системные, или сервисные. Встроенные программы, разработанные производителем, отвечают за самодиагностику и настройку системы. Одна из сервисных функций — переопределение машинного нуля при включении станка или выходе портала на концевые выключатели.

-

Управляющие. Каждая УП — это набор команд для полного цикла обработки детали. В зависимости от поддерживаемых интерфейсов ЧПУ и сложности изготавливаемых деталей их вводят следующими способами:

- Вручную со стойки. Оператор или наладчик может задавать программы изготовления простых деталей с минимальным количеством операций;

- С физических носителей. Большинство систем имеют внутренний накопитель, куда можно скопировать УП с флэшки или компакт-диска;

- По ЛВС. Современные системы ЧПУ поддерживают сетевую передачу данных, и программа может быть загружена с удаленного компьютера.

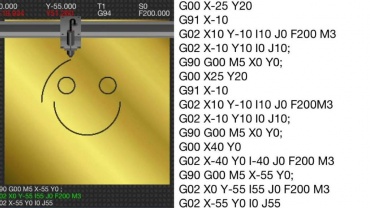

Для написания программ используется универсальный язык, который называют G-кодом. Все команды, отвечающие за перемещения рабочих органов, скорость вращения шпинделя, последовательность действий начинаются с буквы G.

Сервисные технологические операции, например, смена инструмента или включение периферийного оборудования, подчиняются кодам, начинающимся с буквы M.

Для написания простых УП можно использовать текстовый редактор на компьютере или стойку станка. Изготовление сложных деталей с большим количеством операций требует создания программ с большим количеством шагов. Для их написания используют CAM-системы — программные среды, куда загружаются чертежи будущих деталей.

Архитектура ЧПУ

Все системы ЧПУ имеют схожую архитектуру и состоят из нескольких составных частей. В наиболее надежных станках они реализованы в виде отдельных модулей, каждый из которых снабжен собственным процессором. Недорогие системы собраны на базе одного компьютера, и его составные элементы существуют только виртуально.

Для описания основных компонентов ЧПУ использованы термины из технической документации ЧПУ Sinumerik (Siemens).

- NCU. Это центральная часть системы, в задачи которой входят расчет траекторий перемещения инструмента и подача управляющих сигналов на приводы в соответствии с командами УП.

- PLC. Этот программируемый логический контроллер не принимает прямого участия в управлении приводами, но принимает и анализирует сигналы от них. В задачи модуля входит управление сигнальными устройствами, к нему подключаются внешние и внутренние датчики, концевые выключатели, реле, контакторы.

PCU

. Это пульт оператора с сигнальными устройствами, монитором, клавиатурой, интерфейсами передачи и хранения цифровых данных. Главная задача модуля — обеспечить связь оператора или наладчика со станком.

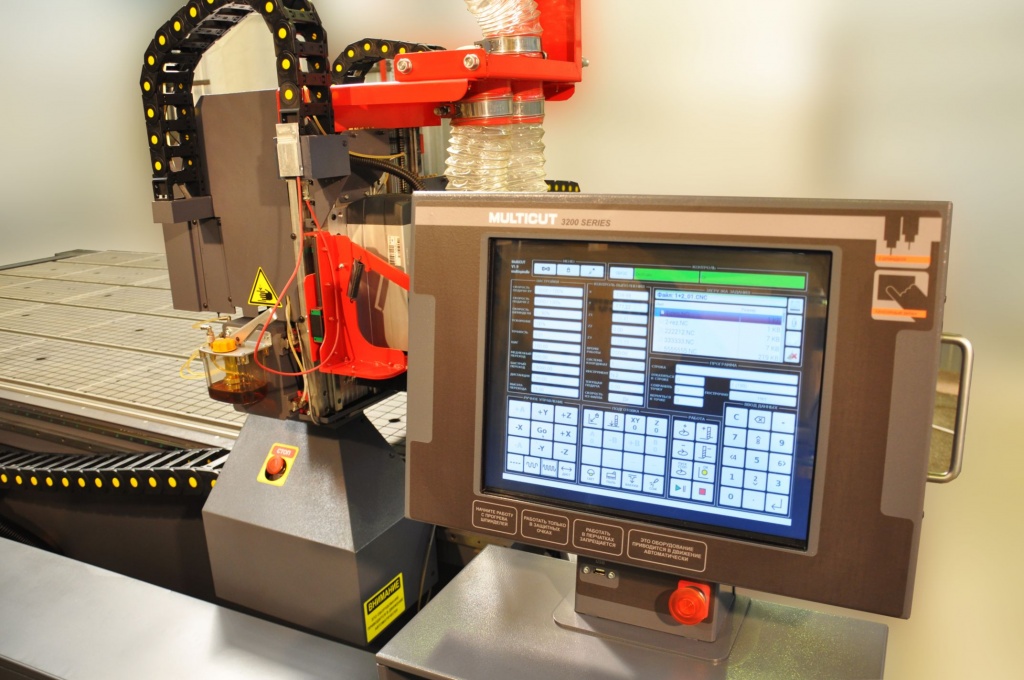

Система ЧПУ MULTICUT

Компания MULTICUT — один из ведущих российских производителей станков и координатных обрабатывающих центров с ЧПУ. В 2019 году мы начали серийное производство оборудования с ЧПУ собственной разработки. Управляющая система MULTICUT прошла многоэтапное тестирование у нас и опробована специалистами сторонних компаний. В настоящее время она успешно эксплуатируется на действующих производствах.

В перечень ее базовых возможностей входят:

- управление пятью координатными осями;

- оптическое определение меток на заготовке для точной контурной обрезки;

- поддержка работы двух- и трехшпиндельных станков с последовательной обработкой различными фрезами или работающих в режиме копира;

- управление осью вращения инструмента при одновременной обработке по X, Y и Z;

- работа на станках с автоматической сменой режущего инструмента.

Система способна управлять периферийным оборудованием и дополнительными функциями станка, такими как:

- освещение рабочей зоны;

- насос вакуумного стола;

- аспирация и переключение воздушных каналов при смене рабочего шпинделя;

- упоры позиционирования заготовки;

- подача СОЖ;

- прочие настраиваемые функции согласно конфигурации оборудования.

По отзывам пользователей, MULTICUT является одной из лучших систем ЧПУ в России и достойно конкурирует с зарубежными аналогами.

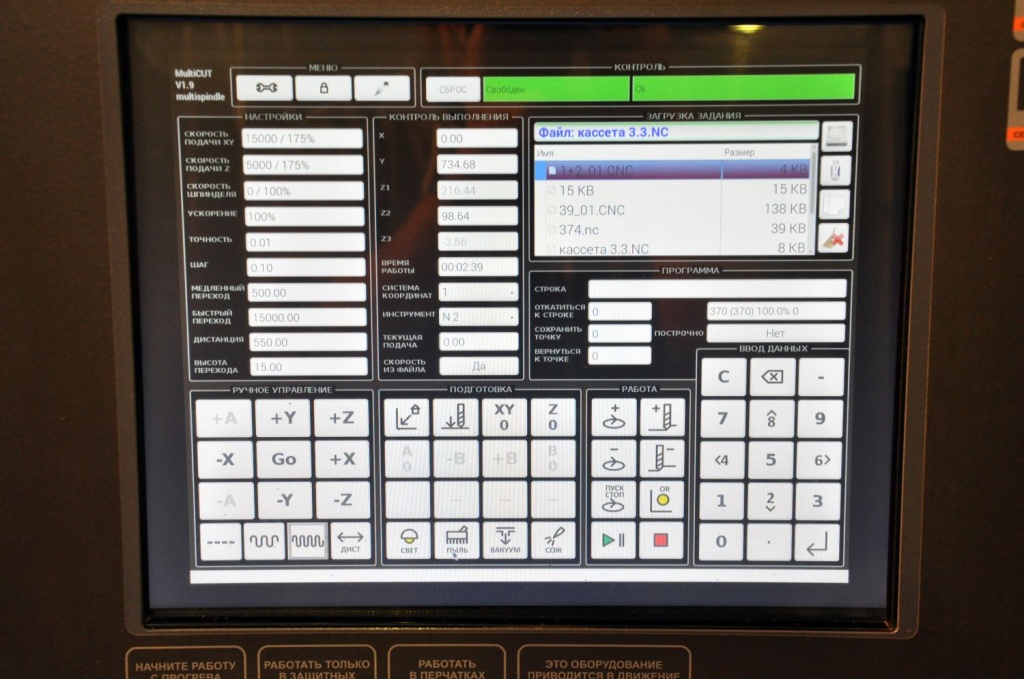

Основные эксплуатационные характеристики

Продуманный интерфейс и 19-дюймовый сенсорный монитор позволяют оператору легко сориентироваться во всех функциях системы, выводить оперативные данные, управлять всеми процессами. Передавать УП можно через USB или сетевой интерфейс. В системе имеется собственное запоминающее устройство для хранения программ обработки большого ассортимента изделий.

Наша система дает полный контроль над УП. Оператор может сделать паузу на любой технологической операции, а затем возобновить ее работу. Для отладки сложных управляющих программ реализован алгоритм пошагового исполнения. Возможна регулировка скоростей обработки и перемещения в реальном времени.

Одно из важных преимуществ нашей системы – возможность удаленной наладки. При возникновении нештатной ситуации или других сложностей пользователь станка может обратиться в сервисную службу компании, и специалисты проведут диагностику. Клиент получает оперативную помощь и не несет накладных расходов, связанных с выездом инженера.

В настоящее время мы предлагаем 3 серии станков с управляющей системой MULTICUT:

Получить профессиональные консультации по современным системам ЧПУ и их эксплуатации можно у технических сотрудников MULTICUT. Отправьте вопросы на электронный адрес компании или задайте их по телефону.