Оборудование MULTICUT: надежность и эффективность

Предприятие MULTICUT образовано в 2009 году. Основное направление деятельности — выпуск отечественных координатных установок с ЧПУ для решения различных производственных задач. Завод по производству оборудования расположен в Новосибирской области.

Ассортимент оборудования

- Оснащенные шпинделем для фрезерно-гравировальной обработки материалов наши станки находят применение в авиационной, станкостроительной, корабельной, домостроительной, мебельной, ювелирной, рекламной промышленности.

- Установки плазменной резки металла производятся с применением различных источников плазменной резки от премиальных до эконом-класса, что позволяет нашим клиентам приобретать оборудование, соответствующее производственным потребностям.

Среди готового оборудования на складе всегда можно подобрать подходящую для решения ваших задач модель или изготовить оборудование на заказ.

Производитель оставляет за собой право, без предварительного уведомления, вносить изменения в конструкцию, комплектацию или технологию изготовления станков.

Индивидуальные технические характеристики, комплектация и окончательные цены обсуждаются с заказчиком и прописываются в коммерческом предложении или непосредственно в договоре.

Почему стоит выбрать оборудование MULTICUT?

- Срок поставки оборудования нашего изготовления, выполняемого под заказ, в разы короче сроков поставки даже готового импортного оборудования.

- При изготовлении оборудования используются только проверенные в процессе эксплуатации комплектующие.

- Множество наших клиентов приобрели сначала один станок MULTICUT, а затем второй, третий и т.д.

- Являясь разработчиками и производителями оборудования, мы можем конкретно и точно ответить на любой вопрос по нему.

- Устранение неисправностей по гарантии производится до получения запчасти на экспертизу. Работоспособность оборудования восстанавливается в кратчайший срок.

- Установка дополнительных опций, таких как система оптического позиционирования, второй шпиндель, система вращения заготовки, увеличение клиренса портала, может быть выполнена и на оборудование, которое уже находится в эксплуатации.

Наши партнеры

Особенности производства оборудования MULTICUT

Проектирование

Проектирование оборудования MULTICUT производится на основе:

- изучения опыта мировых бюджетных и топовых производителей подобного оборудования;

- обобщения собственного опыта эксплуатации оборудования;

- с учетом опыта и пожеланий наших клиентов;

- анализа неполадок стороннего оборудования, обслуживаемого нашей сервисной службой.

Получаемый из этих источников материал позволяет быть в курсе новых тенденций рынка и производить прогрессивные разработки, регулярно улучшать технические характеристики, повышать надежность существующего оборудования.

Проектирование с нуля или внесение доработок в существующее оборудование может производиться по индивидуальным требованиям заказчика. При этом мы гарантируем минимально-возможные сроки выполнения проектных работ и производства оборудования. Такая оперативность является следствием работы единой структуры, проектирующей и производящей оборудование.

Производство

Портал и станина

Станки производятся из высококачественного профильного металлопроката, произведенного по ГОСТУ на Российских предприятиях. Толщина металла на основных конструктивных элементах, станине и портале, составляет от 6 миллиметров. Для примера, вес станины координатной установки с рабочим полем 2030х3050мм – 1290 кг, портал весит до 380 кг.

На фрезерном участке под направляющие фрезеруются посадочные места. На этом этапе закладывается точность будущего оборудования. Обработка происходит на специализированном центре, предназначенном для крупногабаритных изделий.

Окраска станка производится специализированной двухкомпонентной краской, защищающей оборудование от коррозии, устойчивой к механическому износу, сколам, воздействию смазывающих и охлаждающих материалов.

Сборка

1. Приводная механика

Для обеспечения подвижности портальной установки применяются линейные направляющие, подшипники и шарико-винтовые пары производства HIWIN. Концерн HIWIN — это предприятие с мировой известностью, производящее высококачественные комплектующие.

Зубчатые рейки и шестерни приводной системы станка имеют косозубую рабочую область. Косозубая передача обеспечивает мягкий вход зуба в зацепление и равномерную, без рывков и вибрации, подачу, что позволяет эксплуатировать оборудование на предельных скоростях и получать высокое качество поверхности обрабатываемого изделия.

Направляющие и зубчатые рейки снабжены защитой, предотвращающей их механические повреждения и защищающей от прямого попадания продуктов обработки материала.

2. Система централизованной смазки станка

Для быстрого и удобного обслуживания линейных подшипников и гаек ШВП, нуждающихся в регулярной смазке, применяется централизованная система, позволяющая оператору быстро производить процедуру обслуживания.

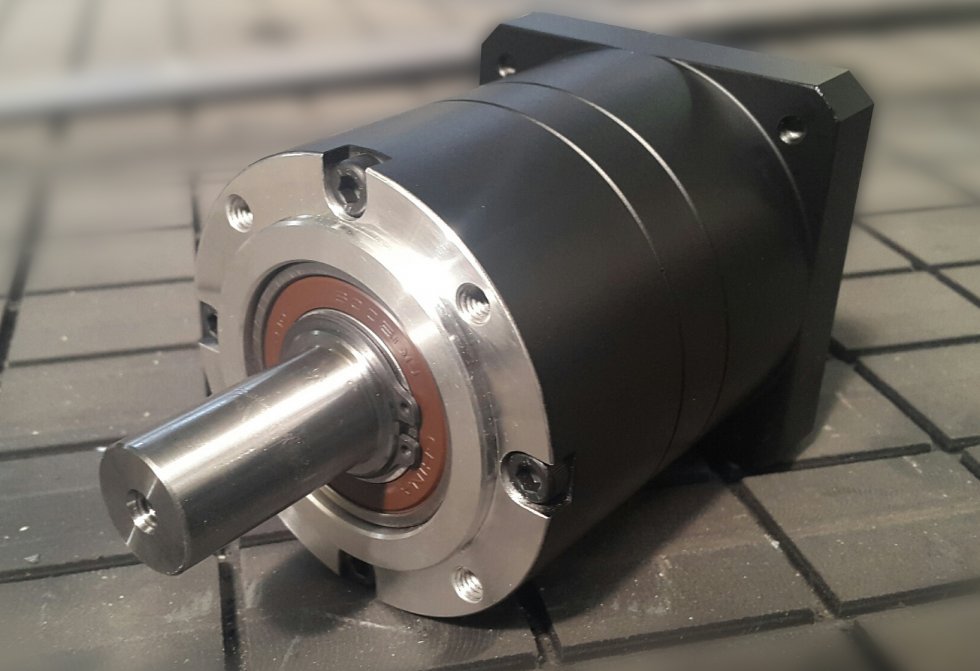

3.Редукторы

-

Ременной редуктор

Зубчатая передача или ШВП приводятся во вращение шаговыми или серво двигателями. Вращение передается через ременной или планетарный редуктор. Узел ременного редуктора имеет удобную регулировку зацепления зубчатой передачи и натяжения ремня. Ременная передача практически исключает появление люфта, проста в обслуживании и недорога в ремонте. Коэффициент редукции 1:5.

-

Планетарный редуктор

Для обработки дерева, пластиков и не прецизионной обработки цветных металлов рекомендуется оборудование с ременными редукторами.

4. Шаговые приводы и контроллеры

На данный момент на крупногабаритные станки MULTICUT устанавливаются шаговые приводы мощностью 400 Вт, а на настольные фрезерно-гравировальные станки 200 Вт. Приводы обладают высоким крутящим моментом, обеспечивающим станкам динамичность и возможность эксплуатации при ускорениях 1500м/с2 и выше.

5. Сервоприводы и контроллеры

- DELTA

Оборудование MULTICUT в серво варианте оснащается приводами и контроллерами DELTA. Концерн DELTA – один из мировых лидеров в производстве промышленной автоматики и приводных систем. Высокое качество продукции и применение самых передовых технологий при производстве обеспечивается мощным штатом разработчиков. Поставки комплектующих DELTA для производства оборудования MULTICUT выполняются российским представителем концерна с полной гарантией подлинности торговой марки.

В оборудовании MULTICUT применяется сервосистема Delta Electronics ASDA-B2 Series. Это новейшая разработка в «B» серии с более высоким разрешением энкодера, улучшающим точность позиционирования привода и повышенной частотой управления системы, обеспечивающей высокую скорость работы и мгновенную реакцию на отклонения. Станки MULTICUT стандартно комплектуются приводами XY-750Вт, Z-400 или 750 Вт в зависимости от модели.

-

ESTUN

При производстве оборудования с повышенными мощностными и динамическими характеристиками применяется сервосистема компании ESTUN. Компания ESTUN производит приводную технику и системы управления оборудованием с 1993 года. Огромный опыт компании, накопленный за это время, напрямую отражается на качестве производимой продукции. При производстве оборудования MULTICUT применяются приводы EMG10AFB22 и контроллеры PRONET-10AMF мощностью от 1 кВт.

6. Кабельные цепи и электропроводка

Надежность оборудования с подвижными элементами, такими как портал и каретка, даже при использовании самых передовых компонентов будет низкая, если не уделить должного внимания качеству кабельных цепей. В оборудовании MULTICUT применяется кабельная продукция немецких компаний ÖLFLEX® (LAPP GROUP) и Nexans специализированной серии, применяемой в подвижных соединениях. Такой тип кабеля рассчитан на многолетнюю эксплуатацию в подъемных кранах, скоростных лифтах, промышленных роботах, автоматизированных производственных линиях. От внешних механических повреждений кабель защищен износостойкими траками, качественными гофрированными рукавами и сальниками.

7. Блок управления

При компоновке блока управления оборудования MULTICUT учитываются вопросы помехозащищенности элементов, тепловые режимы работы оборудования, удобство регламентного обслуживания, надежность коммуникаций, компактность, возможность установки дополнительного оборудования при расширении набора опций станка. В электрической схеме высокочастотные и слаботочные проводники разнесены по разным каналам, силовая и управляющая электроника максимально удалены друг от друга и разделены экраном. Все элементы блока управления замкнуты на монтажной пластине в единый заземляющий контур, стабилизирующий общую работу системы управления. Пусковая и защитная автоматика блока управления, а также коммутационные элементы устанавливаются от производителей АВВ, SCHNEIDER. Система вентиляции блока управления конвекционная, без применения вентиляторов и воздушных фильтров, не нуждается в ревизии и ремонте.

8. Системы ЧПУ

Для различных задач оборудование оснащается соответствующими широко известными на рынке системами управления.

-

Система ЧПУ MULTICUT

ЧПУ MULTICUT является простой, надежной и функциональной системой, легко конфигурируемой под новые разработки оборудования и предназначенной для замены распространенных на данный момент пультовых систем с целью улучшения пользовательских характеристик для оператора и повышения производительности оборудования.

Возможности ЧПУ:

- Управление пятью осями;

- Автоматическая смена инструмента с учетом компенсации длин инструментов при 3-х, 4-х и 5-и координатной обработке материала;

- Точный контурный раскрой листовых материалов с напечатанным изображением при использовании системы оптического позиционирования CYCLOPS (ЦИКЛОП);

- Управление двумя независимыми шпинделями по оси Z, поочередно выполняющими фрезеровку различными инструментами или работающими в режим копира;

- Управление осью вращения при 4D обработке изделия;

- Управление различными периферийными устройствами станка.

Панель управления:

В распоряжении оператора станка 19” сенсорный дисплей ка который выведены все параметры по управления станком.

С панели оператора можно оперативно задать скорости обработки материала по всем осям, назначить ускорения, задать безопасную высоту инструмента, необходимую точность обработки, настроить скорости ручного (быстрого и медленного) и пошагового перемещения, а также фиксированную дистанцию перемещения.

В процессе обработки материала можно контролировать и регулировать скорость перемещения инструмента и обороты шпинделя в диапазоне от 0 до 200 %.

Запуск и остановку управляющей программы можно производить с любой строки и сохранять эти параметры в памяти системы для возобновления работы. Возможен пошаговый запуск управляющей программы при отладке сложного процесса обработки или настройке серийного производства.

Система может хранить обширный список управляющих программ для изготовления серийных изделий и предоставляет оператору легкий доступ к ним и оперативный запуск исполнения.

Старт обработки изделий можно производить от одной из множества базовых точек, которые оператор может сохранить в памяти системы и использовать как начало координат для одной из серийных операций.

Ручной пульт управления

Для удобства оператора, помимо большого сенсорного дисплея на стойке управления, предусмотрен ручной пульт, контролирующий основной функционал системы.

Интерфейс передачи данных

Размещение программ в памяти устройства производится посредством локальной сети или через USB интерфейс. Язык программирования — G код.

Благодаря сетевому подключению при обращении в сервисную службу компании диагностику ЧПУ можно произвести удаленно, сэкономив тем самым время на устранение неполадок выездным инженером и связанные с этим накладные расходы.

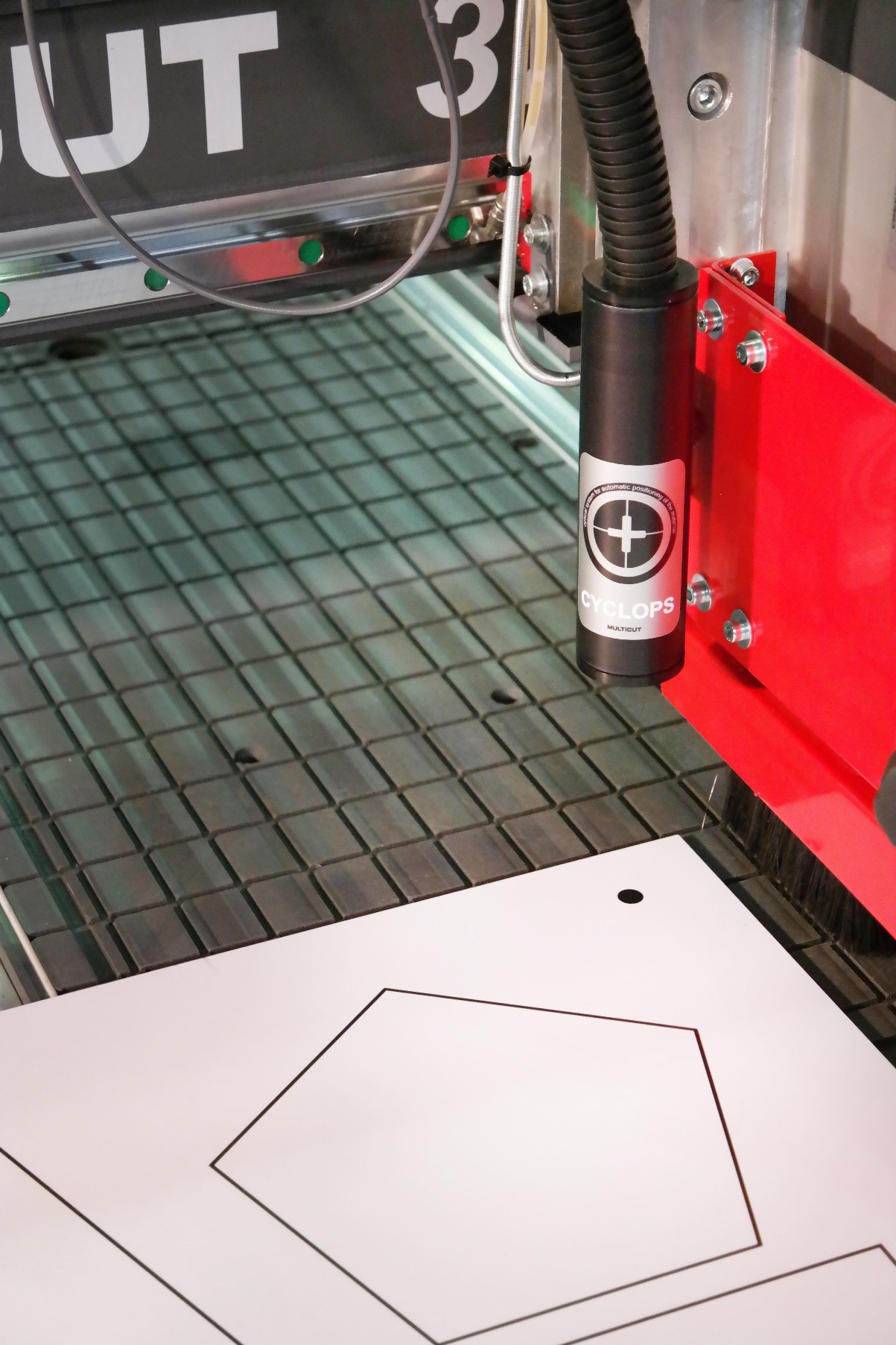

Система машинного зрения ЦИКЛОП

Предназначена для точного вырезания по контуру напечатанных на листовых материалах изображений.

Зачем нужна система:

При печати изображений на листовых материалах возможно получение изображений с отклонениями от заданных размеров, что представляет некоторые трудности при дальнейшей контурной резке на фрезерном или лазерном оборудовании.

Причин отклонения изображения от исходных размеров несколько:

- Температурная деформация запечатываемых материалов из-за разности температур в помещениях где производится печать и раскрой по контуру. Даже незначительное изменение температуры на 5-8 градусов может привести к изменению размеров листа из ПВХ на несколько миллиметров. При раскрое эта деформация проявляется в несоответствии отпечатанного изображения и контура резки, заданного исходным файлом.

- Технологические особенности печати на UV принтере с ламповым методом сушки, приводящем к нагреву материала при печати. После завершения печати материал остывает, подвергая температурной деформации и отпечатанное изображение.

- Несогласованность в настройке печатного и режущего оборудования, выраженная в незначительном масштабировании изделия в большую или меньшую сторону.

- Естественная усадка некоторых материалов после печати вследствие взаимодействия с краской.

Как это работает система ЦИКЛОП:

Система ЦИКЛОП, получив в работу исходный файл, по которому произведена печать, сканирует оптические метки по краям изображения. Дальнейшая контурная резка производится с учетом возможных деформаций отпечатка.

Компенсации подвергаются:

- Длина и ширина изображения;

- Перекос диагоналей;

- Трапециевидная деформация;

- Погрешность при укладке изображения на рабочий стол относительно начала координат или с поворотом.

Компенсация проводится мгновенно и автоматически, без привлечения оператора или какого-либо программного продукта для коррекции файла контурной резки. При этом заданный оператором отступ линии реза от края изображения сохраняется.

Для размещения оптических меток на материале не требуется каких-либо отступов или полей. При подготовке печатного файла метки размещаются вплотную к основному изображению.

Преимущества использования системы:

- Применение системы ЦИКЛОП повышает производительность процесса как самой печати изображений, так и их дальнейшего раскроя. При нахождении оптической метки система сканирует поле 100х100 мм, практически самостоятельно находя отпечаток на рабочем столе. Следовательно, как при печати, так и при контурной резке нет необходимости точно базировать обрабатываемый материал на станке, экономя тем самым часть рабочего времени.

- При тиражном производстве для сопоставления отпечатанного изображения с выбранным файлом резки можно использовать штрих-код, размещаемый у левой нижней оптической метки. Система, считав его самостоятельно выберет нужный для раскроя файл, произведет его обмер и раскрой.

Управление двумя шпинделями

В двухшпиндельном варианте станка оси Z выполнены как две независимые системы с индивидуальной компенсацией вылета инструмента. Это обстоятельство значительно упрощает настройку при последовательной обработке материала разным инструментом или одновременной работе одинаковым. Второй шпиндель при одновременной работе двумя инструментами используется в качестве копирующего. Станок в этом случае единовременно производит два изделия.

Функция последовательной обработки материала в основном предназначена для фасадных кассет из алюминиевых композитных панелей, где требуется быстрая и частая смена двух инструментов, происходящая за 5 секунд.

Двухшпиндельный вариант станка можно использовать и для осуществления простых операций, активируя работу первого или второго шпинделя с установленными в них часто применяемыми инструментами.

Автоматическая смена инструмента

Автоматическая смена инструмента производится системой в классической 3-х координатной схеме оборудования, а также при использовании оси вращения при 4D обработке. Вылет каждого инструмента из патрона фиксируется системой при процедуре аттестации и учитывается при обработке. Замер уровня обрабатываемого материала можно производить любым инструментом, независимо от очередности его использования. Для аттестации вылетов инструментов и замера уровня поверхности материала станки комплектуются выносным датчиком.

Поддерживаемое количество сменных инструментов обусловлено только конструкцией станка. Банк инструментов может располагаться на боковой и торцевой грани станка, а также на портале или каретке при револьверном исполнении.

Периферийные устройства

В числе периферийных функций в самом простом варианте можно назвать включение вакуума и аспирации, подачу СОЖ, подсветку, переключение каналов системы аспирации, управление пневматическими упорами для базирования материала.

Автоматическое выравнивание портала и прогрев шпинделя перед началом работы

Выравнивание портала при включении оборудования производится по двум датчикам, расположенным на левой и правой опоре портала. Чувствительность датчиков позволяет установить перпендикулярность портала с точностью до 0.03мм.

Прогрев шпинделя перед работой оборудования автоматически производится системой при включении. Выдерживается 15-и минутный интервал вращения шпинделя без нагрузки. Данная операция приводит в расчетные значения тепловые зазоры подшипников шпинделя что значительно повышает его срок службы.

Автоматическое выравнивание портала и прогрев шпинделя перед началом работы

Все представленное на нашем сайте оборудование может быть укомплектовано ЧПУ MULTICUT. Данное оборудование выполняется под заказ, срок выполнения 1-2 месяца в зависимости от серии оборудования. Стоимость оборудования при этом остается согласно прайсу. Система машинного зрения ЦИКЛОП до конца 2019 года бесплатно входит в комплект поставки.

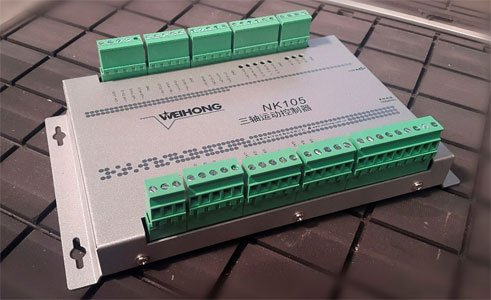

-

Система ЧПУ NK105

Система представляет собой ручной пульт управления и блок ЧПУ, устанавливаемый на станок. Задание на обработку материала формируется на ПК с применением описанных ниже программ в G кодах и передается на станок по USB интерфейсу. Во внутренней памяти блока ЧПУ может храниться до 100 заданий на обработку материала. С помощью ручного пульта управления происходит позиционирование рабочего инструмента, установка режимов обработки материала, выбор и запуск программы обработки.

9. Программное обеспечение

Задания по обработке материалов рассчитываются на персональном компьютере в специализированных программах. Готовое задание представляет собой G-код. В приведенном ниже списке популярные и недорогие программные продукты, предназначенные для этих целей.

-

ArtCAM

Данное программное обеспечение позволяет формировать задание для раскроя листового материала, гравировки и трехмерной обработки изделий.

-

SprutCAM

Отечественная CAM-система, предназначенная для разработки управляющих программ для станков с ЧПУ и обрабатывающих центров. Включает широкий набор операций для различных видов обработки.

Более подробно с характеристиками фрезерно-гравировального и плазменного оборудования можно ознакомиться в описаниях различных серий станков.