Серводвигатели имеют широкий спектр применений в промышленном оборудовании. В ЧПУ их используют в приводах перемещения, для которых требуется точность позиционирования, работа на высоких ускорениях, управляемость, постоянство момента на разных скоростях и компактные размеры. Существует два типа серводвигателей: щеточные и бесщеточные. Для тех, кто впервые сталкивается с электроприводом, разница между ними не очевидна, но она есть и может повлиять на удобство работы и частоту обслуживания. Чтобы найти подходящее решение, которое будет удовлетворять условиям эксплуатации станка с ЧПУ, нужно понимать ключевые различия в конструкции и работе этих двигателей.

Что такое серводвигатель?

Серводвигатель для ЧПУ представляет собой электрический мотор с обратной связью по положению. Он получает управляющий сигнал, по которому изменяет положение ротора на заданную величину, следит за этим изменением и управляет параметрами питания. Наличие обратной связи — главное отличие сервомоторов от шаговых двигателей, в которых используется система отсчета шагов для определения перемещений.

Сервопривод состоит из следующих элементов:

- электрический мотор;

- датчик положения ротора (в приводах станков с ЧПУ чаще всего используют датчики Холла или энкодеры);

- конвертер управляющего сигнала;

- блок питания (инвертор или частотный преобразователь).

Принцип работы серводвигателя с простейшей схемой управления основан на сравнении задаваемого перемещения с показаниями датчика обратной связи. Напряжение на обмотки подаются через реле. В приводах перемещения ЧПУ используются более сложные схемы управления, построенные на логических контроллерах. У них есть ряд преимуществ, важных для работы станка:

- возможность выбрать мощность в соответствии с задачами;

- автоматическая компенсация люфтов, зазоров, связанных с износом, сезонных и рабочих температурных деформаций;

- мгновенное выявление отказа — заклинивания, выхода из строя электронных компонентов;

- высокие скорости перемещения, недоступные для шаговых двигателей.

Конструкции щеточных и бесщеточных серводвигателей

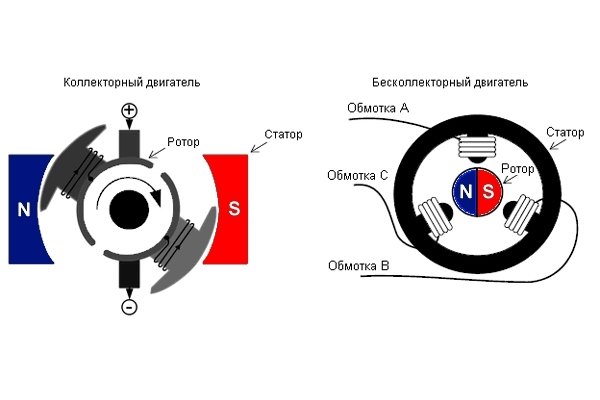

Мы предлагаем рассмотреть основные различия в устройстве коллекторного и бесколлекторного серводвигателя, чтобы понять их преимущества и недостатки. Оба представляют собой электрические моторы, состоящие из ротора (вращающейся части) и статора (неподвижной части). Источником энергии для них служит электричество, подаваемое с трансформатора станка.

Щеточный электромотор

В статоре простейшего щеточного электродвигателя находится пара постоянных магнитов с противоположной полярностью. На его роторе, по бокам от оси, находятся две катушки с витками, намотанными в противоположные стороны. При подаче электричества катушки превращаются в электромагниты с разной полярностью. Притяжение между постоянными магнитами и электромагнитами, которые объясняются силой Лоренца, заставляет ротор вращаться. При их максимальном сближении силы Лоренца ослабевают, а ротор останавливается. Чтобы вращение продолжалось, в момент сближения магнитов происходит переключение полярности обмоток. Ближайшие друг к другу постоянный и электрический магниты уже имеют одноименную полярность, и вращение продолжается за счет их отталкивания. Если такое изменение полярности будет происходить циклически, вращение ротора будет продолжаться, а двигатель будет совершать полезную работу.

За переключение полярности обмоток отвечает коллекторно-щеточный узел. Он состоит из двух элементов:

- Коллектор

- — токопроводящее кольцо, разделенное на сегменты изоляторами. Чаще всего изготавливается из медной проволоки. В роторах большинства щеточных моторов намотано несколько пар катушек, каждая из них подключена к «своим» сегментам на кольце.

- Щетки

- — проводники, к которым подводится сетевое питание.

Щетки закреплены на статоре неподвижно и пожимаются пружинами к коллектору. Коммутация (переключение обмоток) выполняется при проворачивании ротора: щетки последовательно соприкасаются с сегментами коллектора.

Щетки изготавливаются из графита, медно-графитного или медно-серебряного сплавов. Они являются самосмазывающимися, то есть имеют сравнительно невысокий коэффициент трения. Эксплуатация коллекторного двигателя требует регулярного осмотра коллекторно-щеточного узла. Щетки — изнашиваемые детали, которым требуется замена с определенной периодичностью. Нарушение электрического контакта при выработке приводит к искрению. Силы трения, возникающие в узле, несколько снижают КПД привода, приводят в нагреву, а для его охлаждения на вал ротора устанавливают крыльчатку (центробежный вентилятор).

Главное преимущество щеточного мотора — простота в управлении. Для них не нужно создавать сложных электронных систем. Мотор отличается сравнительно невысокой стоимостью и при регулярном обслуживании работает стабильно.

.jpg)

Бесщеточный электромотор

В бесщеточном серводвигателе постоянные магниты установлены на роторе, а катушки электромагнитов — на статоре. Чтобы полюса постоянно находились в оппозиции, обмотки статора коммутируются электронными ключами. Питание на катушки подается последовательно, и за согласование магнитные полей постоянного и электрического магнитов отвечает датчик положения, также называемый датчиком Холла. Это общий принцип работы для всех бесщеточных серводвигателей: постоянного и переменного тока.

Ключевое преимущество этого вида моторов заложено в отсутствии изнашиваемых токоведущих частей. Фактически ресурс такого электродвигателя ограничен расчетным сроком службы подшипников. Из-за отсутствия коллекторного узла размеры и вес бесщеточного мотора меньше в сравнении со щеточным аналогичной мощности. Из-за отсутствия трения возможна работа на более высоких частотах вращения. Двигатели без коллектора отличаются более низким уровнем шумов, могут работать в условиях запыленности, в атмосфере горючих газов.

Управление скоростью реализовано на базе электронного регулятора хода. В отличие от щеточных моторов, где для ограничения частоты вращения используется обычный резистор, переводящий избыточную мощность в тепло, здесь нет нагрева.

Сервопривод на основе бесщеточного двигателя имеет свои недостатки:

- требует организации более сложной системы управления на основе контроллера;

- стоит дороже.

Большинство бесколлекторных двигателей имеет трехфазное питание и три датчика положения (по одному на фазу).

Серводвигатели в станках MULTICUT

Компания MULTICUT производит фрезерно-гравировальные станки портального типа, предназначенные для обработки материалов различной твердости. Мы разработали пять серий станков, рассчитанных на разные нагрузки. Одно из преимуществ оборудования — возможность выбора приводов перемещения. На станки в базовой комплектации установлены шаговые электродвигатели. При необходимости их можно заменить сервоприводами переменного тока ведущих производителей промышленной автоматики и приводных систем:

- DELTA.

- Серводвигатели серии ASDA-B2 в диапазоне мощностей от 100 Вт до 3 кВт отличаются высокой точностью работы благодаря встроенному энкодеру с разрешением 160000 импульсов на оборот. В моделях мощностью от 400 Вт есть встроенный тормозной резистор. Привод отличается улучшенной динамикой разгона. Время разгона от -3000 до +3000 об/мин на холостом ходу составляет менее 10 мс.

- ESTUN.

- Сервоприводы серии EMG разработаны для мощных и станков, от которых требуется высокая производительность. Благодаря мощным постоянным магнитам, в которых использованы редкоземельные металлы, производителю удалось добиться высоких мощностных характеристик при компактных размерах и широкого диапазона частот вращения. Встроенный инкрементный или абсолютный энкодер обеспечивает высокую точность позиционирования и быстрый отклик системы на изменение параметров.

В приводах реализована возможность управления по заданию положением, скоростью и моментом. Последние два параметра также управляются по внутренним параметрам.

Задать вопросы по выбору приводов перемещения для станков MULTICUT можно консультанту в онлайн чате или по телефону.