При составлении технологической карты токарной или фрезерной обработки специалисту нужно найти оптимальный баланс между производительностью станка и требованиями к чистоте поверхности готовой детали. Основные параметры, на которые он может повлиять — это частота вращения шпинделя и скорость подачи. Выбор режимов обработки проводится расчетным или опытным путем.

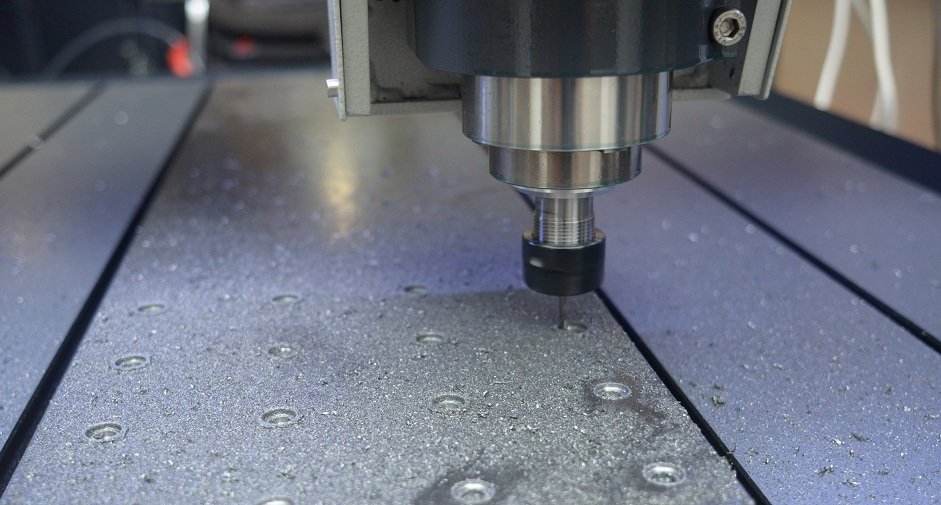

Сложность работы на портальных фрезерно-гравировальных станках состоит в их многозадачности. В одной управляющей программе может быть несколько видов обработки: контурная резка, фрезерование пазов и сквозных отверстий, гравирование. При этом материалы — дерево, пластик и композиты, различаются сопротивлением резанию и структурой. Многие начинающие операторы сталкиваются с такими неприятными моментами как прижог, недостаточная чистота обработки, преждевременный износ режущей кромки. Ниже мы постараемся дать общие рекомендации о настройке скорости шпинделя и подачи без сложных расчетов.

Что такое скорость вращения шпинделя и подача?

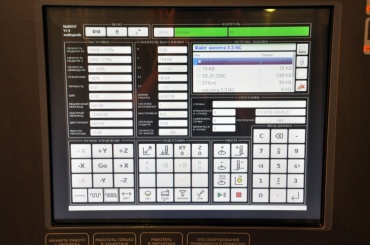

Скорость вращения — один из основных параметров шпинделя. Он выражается в оборотах в минуту (об/мин) или герцах (Гц). В портальных станках с ЧПУ не используется сложных по конструкции механических коробок передач и скорость регулируется электронными компонентами. С увеличением скорости вращения растет производительность станка и снижается ресурс режущего инструмента. Последнее связано с выделением избыточного количества тепла, которое не успевает рассеиваться. В результате перегрева падает твердость режущих кромок, и они теряют свою остроту.

Скорость подачи, или линейного перемещения, измеряется в миллиметрах в минуту (мм/мин) и влияет на объем снимаемого материала в единицу времени. На портальных станках без механизма вращения заготовки регулируются скорости перемещения портала, каретки и вертикального движения шпинделя. При составлении управляющих программ стараются задать максимально возможные подачи, при этом должно выполняться условие сохранения целостности фрезы. Избыточная скорость приводит к появлению сколов на режущих кромках поломка или деформация хвостовика.

Распространенные ошибки при выборе режимов резания

Одно из важных условий правильной работы станка — согласование скоростей вращения и подачи фрезы между собой. Некоторые начинающие станочники при выборе режимов резания допускают ошибки в попытках сохранить инструмент.

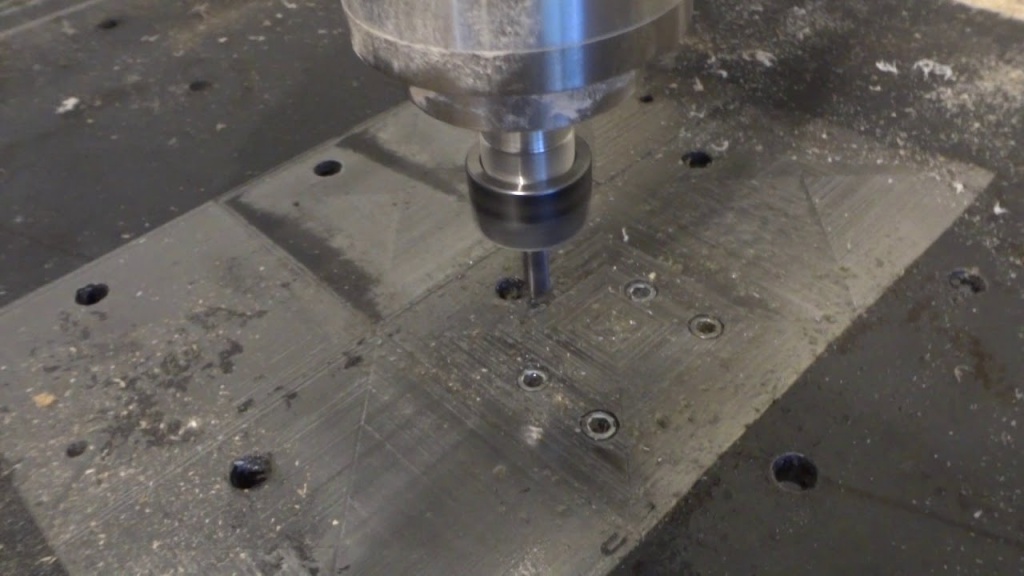

Работа на минимальных скоростях приводит к снижению качества обработки. Если величина подачи сопоставима с толщиной режущей кромки, то вместо снятия стружки фреза надавит на заготовку и будет только шлифовать ее своей поверхностью. Чтобы понять, что в этот момент происходит с обрабатываемой поверхностью, представьте, что вы включили реверс на шпинделе, в котором зажато спиральное сверло, и пытаетесь «продавить» отверстие. На высоких оборотах будет наблюдаться прижог обрабатываемой поверхности и режущей кромки, отгибание фрезы.

Обратная ситуация, когда при высокой подаче шпиндель работает на малых оборотах, заставит фрезу снимать слишком толстую стружку. Из-за высокой нагрузки откалываются режущие кромки, а на обрабатываемой поверхности будут оставаться заметные «следы».

Для каждой фрезерной операции существует оптимальное соотношение скоростей подачи и вращения инструмента, на которых обработка будет проходить с достаточной скоростью и точностью. Это не фиксированные величины, а диапазоны. Поломка или преждевременный износ будут наблюдаться при критической ошибке.

Обработка чаще всего состоит из двух этапов: чернового, направленного на максимальный съем материала и чистового, при котором достигается требуемая шероховатость поверхности. Для чистового прохода снижают скорость подачи при сохранении оборотов шпинделя, а в станках со сменой режущего инструмента его выполняют другой, чистовой, фрезой.

Рекомендации по выбору режимов резания

Существует несколько типичных ситуаций, при которых можно воспользоваться общими рекомендациями.

Слишком большие обороты шпинделя

Иногда минимальные обороты станка все равно оказываются слишком высокими. Обычно это наблюдается при обработке твердых материалов фрезами больших диаметров. Можно использовать следующие варианты решения:

- Заменить фрезу из быстрорежущей стали на твердосплавную, по возможности — с покрытием, которое работает при повышенных температурах.

- Уменьшить диаметр фрезы. При этом снизится окружная скорость, с которой движется режущая кромка.

- Использовать технологию HSM. Высокоскоростная обработка позволяет повысить частоту вращения шпинделя и скорость подачи без увеличения износа режущего инструмента. Первый проход выполняется на полную ширину фрезы, а все последующие — на ¼ диаметра.

Слишком малая скорость подачи

В ситуациях, когда привода перемещения не могут обеспечить требуемую скорость подачи, можно поступить следующим образом:

- Уменьшать скорость вращения шпинделя вплоть до минимально допустимой мощности.

- Использовать фрезу с меньшим количеством зубьев. Такое решение дает хорошие результаты при работе с вязкими материалами, поскольку улучшаются условия отвода стружки с обрабатываемой поверхности. Замена фрезы с 3 зубьями (заходами) на однозаходную фактически означает увеличение скорости подачи в 3 раза (на каждый зуб).

- Использовать фрезу большего диаметра.

Налипание стружки при фрезеровании алюминия

Из-за относительно низкой температуры плавления алюминий имеет свойство налипать на поверхность фрезы. Многие начинающие фрезеровщики пытаются решить эту проблему регулированием оборотов шпинделя или скоростей перемещения. В результате оптимальный для фрезы режим резания становится неоптимальным для владельца предприятия: скорость обработки оказывается слишком низкой.

Главная причина налипания стружки — недостаточная подача или неправильный состав СОЖ. Если у станка нет возможности подавать смазочно-охлаждающую жидкость, необходимо организовать вакуумное удаление стружки или продувку сжатым воздухом.

Работа с глубокими отверстиями

Если глубина отверстия в 6 и более раз превышает его диаметр, оно считается глубоким. Неопытные станочники часто сталкиваются с такими проблемами как уход инструмента с оси и его поломка. Существует несколько приемов, которые позволят выполнить обработку точно и без потерь:

- Пользоваться сверлами, а не фрезами. По возможности они должны иметь параболические канавки, которые обеспечивают лучший отвод стружки.

- Подавать СОЖ под давлением. Жидкость будет вымывать стружку из отверстия.

- По возможности производить последовательную обработку двумя сверлами с разными диаметрами: проходить половину глубины отверстия меньшим диаметром и рассверливать до чертежного. Затем пройти отверстие до конца.

- При работе одним сверлом как можно чаще вынимать его из отверстия для удаления стружки.

- Увеличить скорость подачи, чтобы стружка представляла собой непрерывную спираль.

Как фрезеровать пазы?

При фрезеровании торцов деталей и внутренних поверхностей пазов цилиндрическими фрезами важно выбрать правильное соотношение ширины и глубины снимаемого материала в соответствии с максимальными скоростными возможностями станка. При увеличении глубины фрезерования нагрузка на канавки распределяется более равномерно, но вместе с этим наблюдается более сильный отгиб режущего инструмента. Кроме того, ухудшаются условия удаления стружки. При увеличении ширины снимаемого материала существует возможность увеличения скорости вращения шпинделя. Однако есть некоторые граничные значения частот, при которых скорость съема материала начинает падать.

Единственный способ получения оптимального сочетания этих двух параметров — тестирование станка в разных режимах. При этом материал «пробной» и «рабочей» заготовок должен быть одинаковым.

Сотрудники компании MULTICUT посвятили много времени изучению режимов обработки разных материалов. Выбор базовой комплектации станков собственного производства выполнялся с учетом полученного опыта. Сотрудники компании готовы оказать консультационную и практическую помощь в освоении оборудования и выборе оптимальных режимов резания. Любой желающий может поработать на действующем станке MULTICUT в демонстрационном центре и получить советы опытных мастеров. Получить консультации и справки можно, позвонив по контактному телефону.