Подготовка задания для станка с ЧПУ может выполняться разными способами: в текстовом редакторе, непосредственно со стойки или при помощи специализированной системы разработки управляющих программ (УП). Главная проблема первых двух – трудоемкость. Чтобы описать все рабочие и холостые перемещения станка, работу периферийного оборудования, а затем проверить, как система отрабатывает каждый шаг, выполнить оптимизацию и исправить ошибки, нужна масса времени.

Мы предлагаем познакомиться с системой автоматизированной разработки управляющих программ для станков с ЧПУ SprutCAM (СпрутКАМ). Этот гибкий, универсальный и надежный продукт успешно применяется на российских и зарубежных предприятиях. Компания MULTICUT рекомендует SprutCAM как одну из наиболее удобных в использовании программных сред для создания УП для обработки в трех и более координатных осях.

Что такое CAD/CAM система?

Система автоматизированного проектирования (САПР) включает в себя два основных звена:

- CAD система. Она представляет собой комплекс компьютеризированных средств проектирования оборудования, деталей, зданий сооружений, инженерных систем и т. д. В машиностроении и мебельном производстве CAD система — это программа для создания двух- или трехмерной модели готового изделия, которая работает с векторной и/или растровой графикой.

- Программный комплекс CAM (Computer Aided Manufacturing). В задачи этого звена САПР входит проектирование технологических процессов, создание программы для станка с ЧПУ, моделирование обработки. SprutCAM – один из таких комплексов. Его назначение —создание программ токарных и фрезерных станков, многокоординатных обрабатывающих центров.

Описанные выше задачи CAM решаются на основе моделей, построенных в CAD-редакторах. Из-за тесной взаимосвязи этих звеньев в технической документации часто встречается такое понятие как CAD/CAM система.

Как работать с программой СпрутКАМ?

От 3D-модели до готовой детали – всего 5 шагов. Разработчики SprutCAM максимально упростили взаимодействие человека с программной средой, в результате чего сократились и процесс подготовки УП, и время работы станка.

- Скачать учебник. Пошаговое руководство содержит скриншоты и подробные разъяснения по каждому действию.

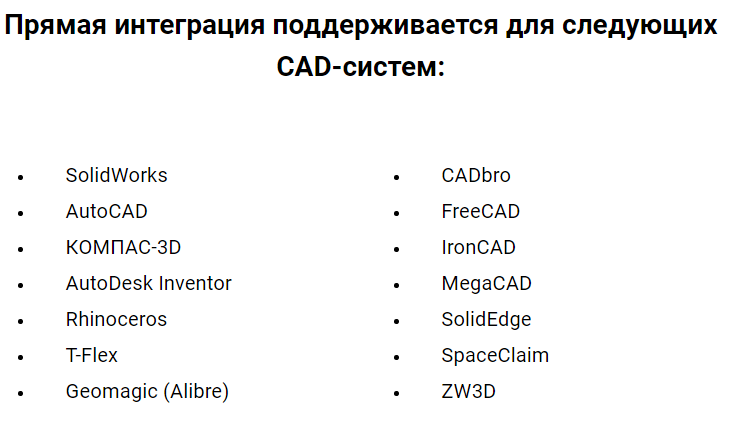

- Загрузить 3D модель. В архиве с учебником есть учебные образцы деталей для токарной, токарно-фрезерной, 3-осевой, 5-осевой фрезерной и электроэрозионной обработки. Формат файлов – igs. Одно из преимуществ SprutCAM – возможность прямой интеграции с CAD системой. В графическом редакторе можно разместить кнопку экспорта. Загрузка модели в СпрутКАМ выполняется без сохранения в промежуточные форматы.

- Задать технологию обработки. В учебнике этот процесс рассмотрен для каждой из 5 деталей. После этого программа рассчитывает все параметры обработки включая траектории перемещения инструмента.

- Смоделировать обработку на виртуальном станке. В процессе можно отслеживать текущие результаты. Оставшиеся припуски (участки, которые требуют дальнейшей обработки) в зависимости от величины показаны разными цветами. Например, салатовый цвет, показывает, что нужно снять еще от 0,1 до 1 мм, желтый означает, что произошел зарез на глубину до 0,5 мм. Визуализация показывает, сможет ли выбранная фреза зайти во все углубления детали.

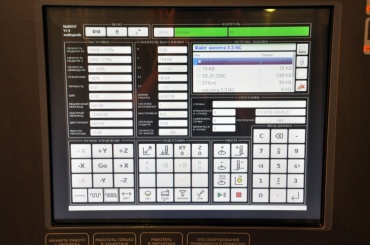

- Получить готовую управляющую программу. Если результат работы совпадает с исходной моделью детали, значит обработка рассчитана правильно. Дальше выбирается постпроцессор и при помощи него генерируется программа управления ЧПУ станком.

Что такое виртуальный станок?

Современные станки в большинстве своем имеют сложную кинематику, и одновременное движение нескольких рабочих органов может вызвать их столкновение друг с другом или с обрабатываемой деталью. Для защиты оборудования необходим надежный алгоритм проверки на соударение и зарез инструмента.

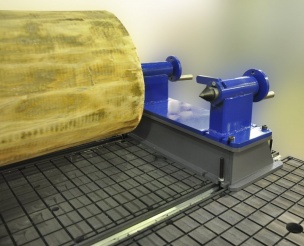

Разработчики СпрутКАМ используют понятие «виртуальный станок». Под этим термином подразумевается полный перечень трехмерных моделей всех рабочих органов реального станка, который будет обрабатывать деталь. Программная среда учитывает все ограничения, связанные с взаимным расположением станины, заготовки, шпинделя, револьверной головки.

Пользователь может загрузить 3D модели фрез, сверл, резцов и оснастки. Все известные производители режущего инструмента дают готовые файлы для стандартных изделий. Кроме того, в СпрутКАМ есть обширная встроенная библиотека. Модели фрез малоизвестных брендов придется делать самостоятельно или искать на форумах по теме ЧПУ.

Виртуальная модель станка также учитывает параметры рабочей зоны. Инструмент не может выйти за ее пределы.

Одна из особенностей программирования траекторий — учет остаточного материала. После каждого прохода резца или фрезы система автоматически пересчитывает их. Следующий проход делается только по тем участкам заготовки, где остаются припуски. Таким образом снижается «общий путь», сокращается время обработки.

Несколько слов о постпроцессорах

Постпроцессор играет важную роль в формировании управляющей программы для станка. Этот модуль программы «переводит» траектории перемещений (CLData) в совокупность команд, понятных для конкретного станка. Форматы записи УП для разных стоек ЧПУ могут иметь отличия. Кроме того, программный модуль должен учитывать кинематическую схему станка.

В комплект программного обеспечения SprutCAM может быть включен генератор постпроцессоров. Чтобы научиться пользоваться этим инструментом, необходимы навыки программирования. Заказать разработку постпроцессора для своего станка можно у производителя системы.

Практические преимущества использования SprutCAM

- Система стабильно работает на вычислительных машинах с разной производительностью.

- В память стойки ЧПУ загружается готовая к использованию программа, не требующая проверки.

- Элементы станка и деталь защищены от врезания инструмента, столкновений на рабочих и холостых перемещениях.

- Интерфейс программы прост и удобен для понимания.

Чтобы получить консультации по выбору программного обеспечения, особенностях генерирования УП в SprutCAM для станков MULTICUT, свяжитесь с нами по контактному телефону.