Обновлено: 05.12.2024

Развитие числового программного управления привело к появлению многоцелевых станков и универсальных обрабатывающих центров. Системы ЧПУ позволяют производить сверление, фрезерование, расточку в любых направлениях. Многооперационная обработка в трех или четырех координатных осях на одном станке вместо нескольких значительно сократила время производства одной детали. Установка заготовки на универсальный обрабатывающий центр выполняется один раз, и на выходе мы получаем готовое изделие.

Возможности современных управляющих систем практически не ограничены в количестве одновременно выполняемых операций. В современных токарно-фрезерных станках конфигурация «шпиндель-задняя бабка» заменена на «шпиндель-противошпиндель». При этом даже такое усовершенствование оставляет большой запас вычислительных мощностей числового программного управления.

Схема использования режущего инструмента в станках с ЧПУ

Автоматическая смена инструмента на станках с ЧПУ стала следующим шагом производителей по оптимизации их работы. За счет этого удалось ускорить процесс обработки, обеспечить высокую точность позиционирования, снизить вероятность ошибки оператора и, соответственно, процент брака.

В зависимости от вида изделия частота смены инструмента составляет до 25 раз в час.

Общая схема установки и смены инструмента на станках с ЧПУ выглядит следующим образом:

- Подбор необходимых фрез, граверов, резцов в соответствии с программой обработки.

- Установка в инструментальный магазин.

- Определение вылета (размерная настройка).

- Кодирование.

- Замена изношенного или поломанного инструмента.

Последний пункт стоит рассмотреть подробнее. У любого режущего инструмента есть расчетный ресурс. Но иногда режущая кромка изнашивается раньше положенного срока, твердосплавная напайка выкрашивается или происходит поломка хвостовика.

Причинами этого могут быть и качество инструмента, и состояние заготовки (избыточная твердость, инородные включения).

Во многих станках с ЧПУ есть системы слежения за состоянием обработки. При повышении нагрузки на шпиндель или поломке фрезы происходит остановка программы, и оператору необходимо выполнить ручную замену и, при необходимости, заточить, повторно определить вылет и запустить обработку. Проблема решается увеличением количества идентичного инструмента в механизме автоматической смены, но это требует повышения емкости последнего.

Виды устройств автоматической смены инструмента

Устройства автоматической смены инструмента на ЧПУ различаются конструктивным исполнением. Каждый производитель использует собственные технические решения, механизмы, комплектующие.

В настоящее время используется 4 алгоритма:

- Изменение положения револьверной головки.

- Непосредственная передача инструмента из магазина в рабочее положение (шпиндель).

- Передача через промежуточный накопитель (поворотную головку).

- Передача и установка в шпиндель автооператором.

Рассмотрим самые распространенные виды механизмов.

Револьверная головка

Использование поворотной револьверной головки считается самым простым способом организации автоматической смены инструмента на ЧПУ. Он используется на большинстве одношпиндельных токарных станков. Резцы, сверла, центровки и другой неподвижный относительно станины инструмент устанавливается вручную. Смена инструмента осуществляется поворотом на определенное количество шагов и фиксацией револьверной головки.

Существуют механизмы с вертикальной, горизонтальной и наклонной осями вращения. Номера ячеек чаще всего совпадают с номерами инструментов в управляющей программе.

Главное преимущество такого способа состоит в простоте его реализации. Но ряд существенных недостатков ограничивает его применение:

- Револьверная головка имеет ограниченное количество гнезд. Часто их оказывается недостаточно для изготовления детали за один цикл.

- Способ неприменим для фрезерных и гравировальных станков, где инструмент должен вращаться.

- Резцы и сверла находятся в непосредственной близости от шпинделя, загромождают рабочую зону.

- В процессе работы и износа револьверной головки наблюдается снижение точности позиционирования инструмента.

Некоторые производители устранили основные недостатки револьверных головок. Для повышения точности поворотные механизмы были снабжены шаговыми двигателями, добавлены асинхронные приводы вращения рабочего инструмента с частотной регулировкой. В некоторых моделях время смены инструмента было снижено до 0,2 с. Однако такие модели оказались более материалоемкими и дорогими.

Магазин инструментов типа «Зонтик»

Магазин представляет собой вращающийся диск с гнездами для фрез и сверл. При помощи таких механизмов выполняется смена режущего инструмента на фрезерных станках с ЧПУ с вертикально расположенным шпинделем. Алгоритм работы устройства выглядит следующим образом:

- По команде управляющей программы шпиндель перемещается в определенную точку, расположенную над магазином.

- Поворотный механизм подводит под шпиндель пустую ячейку.

- Цанговый патрон разжимается и освобождает инструмент.

- Поворотный механизм помещает следующую фрезу под патроном.

- Цанга зажимает хвостовик, после чего шпиндель поднимется вверх и вынимает инструмент из ячейки.

На станках с рабочими полями больших размеров используются подвижные магазины типа «Зонтик». Они перемещаются по направляющим и встречаются со шпиндельной головкой в любом месте стола. За счет этого удается сократить время на подготовку следующей операции.

Магазин инструментов типа «Рука»

Специфика применения таких механизмов состоит в том, что поворотный магазин чаще всего имеет боковую установку и используется на станках с горизонтально расположенным шпинделем. В устройстве используется двухзахватная рука — манипулятор, который извлекает фрезу из шпинделя, проворачивается на 180° и устанавливает инструмент для выполнения следующей операции. Одно из базовых преимуществ механизма — возможность смены фрез с коническим хвостовиком (Морзе, ISO). При составлении управляющей программы инструменты можно обозначить как «большие», тогда соседние с ним ячейки в магазине будут оставаться свободными. При установке «тяжелых» фрез движение «руки» замедляется.

Устройства такого типа размещаются вне рабочей зоны станка, при этом время смены остается минимальным.

Код автоматической смены инструмента

При создании управляющей программы для ЧПУ для смены инструмента используется код M06.

Команда обычно выглядит следующим образом: M06 T5. Адрес T и следующая за ним цифра обозначают, из какой ячейки вызывается инструмент. В данном случае это № 5. В большинстве современных систем порядок слов данных в кадре может быть любым: станок поймет, если вначале будет указан номер ячейки, а затем команда автоматической смены. Но в некоторых ЧПУ адрес ячейки T и команда M06 должны находиться в разных кадрах.

Сразу же после смены необходимо выполнить коррекцию длины инструмента. Если этого не сделать обработка будет проведена неправильно, а фреза или резец могут столкнуться со станиной или деталью. Для этого используется код G43, затем слово данных с соответствующим номером и точку, в которую перемещается инструмент. Часть программы будет выглядеть следующим образом:

N10 T5 M06 N15 G43 H5 Z50.0

В данном случае инструмент был смещен по оси Z.

Некоторые старые системы ЧПУ требовали указывать положительную и отрицательную компенсацию длины разными кодами: G43 и G44.

После выполнения операции перед вызовом следующего инструмента компенсацию длины предыдущего нужно отменить. Несмотря на то, что большинство современных станков делают это автоматически перед исполнением кода M06, для безопасности многие наладчики и программисты возвращают шпиндель или револьверную головку в исходное положение отдельной командой.

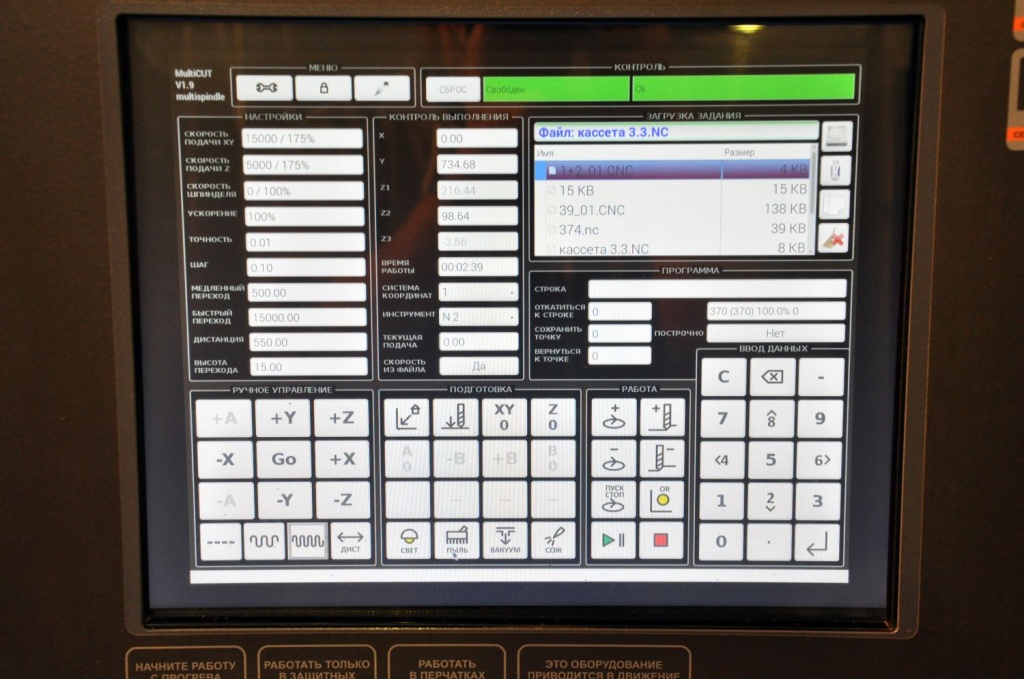

Станки MULTICUT с автоматической сменой режущего инструмента

В линейке продукции компании MULTICUT оборудование ЧПУ со сменой инструмента представлено серией 5000. Эти портальные фрезерно-гравировальные станки с вертикальным шпинделем разработаны для серийного промышленного производства. Восемь ячеек в инструментальном магазине расположены в ряд параллельно балке портала. Благодаря такой конструкции смена фрез производится за пределами рабочего поля и занимает не более 10 секунд.

Станки выполняют следующие операции:

- фрезерование внешних и внутренних поверхностей деталей сложной конфигурации;

- раскрой фанеры, МДФ, ДСП, листов из цветных металлов и сплавов;

- гравировка;

- объемное фрезерование.

В настоящее время серия 5000 поставляется с системой MULTICUT, позволяющей управлять всеми основными и вспомогательными функциями станка, работать в 4-х координатных осях, контролировать перемещение шпинделя и поворот заготовки.

Получить консультации можно у наших сотрудников, позвонив по контактным телефонам.